Một số hạt nhựa được pha trộn với chất độn để giảm giá thành. Tuy nhiên, chất độn khoáng được sử dụng đúng cách có thể cải thiện tính ổn định và độ ẩm của nhựa. Chúng cũng có thể làm tăng nhiệt độ lệch nhiệt của nhựa, giảm sự giãn nở nhiệt và cũng có thể thay đổi các đặc tính hiệu suất khác. Một số chất độn cũng cho hạt nhựa có đặc tính chống cháy. Nhưng có thể có một điểm trừ là phần đúc hoàn thành có thể không chắc chắn. Vì vậy, các kỹ sư và nhà thiết kế nên biết những điều cơ bản đằng sau chất độn và tham khảo ý kiến của các nhà cung cấp nhựa để có được phiên bản tốt nhất của loại nhựa sửa đổi cho ứng dụng cho sản phẩm của họ. Hãy cùng FSI Việt Nam tìm hiểu thêm với bài viết dưới đây!

Khoáng chất

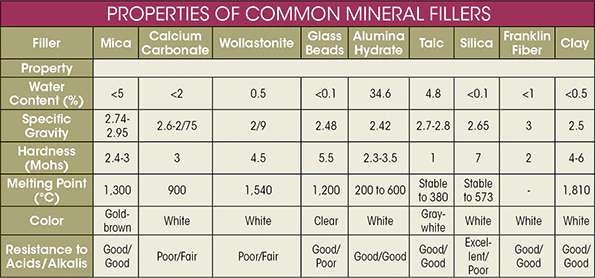

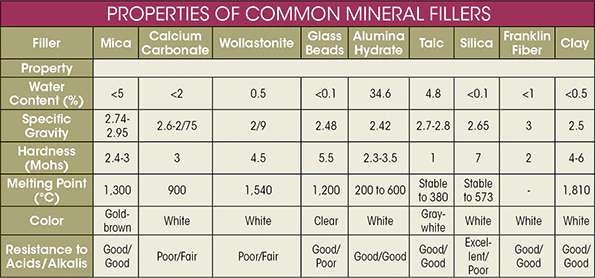

Các khoáng chất thường được sử dụng làm chất độn trong các hợp chất đúc nhựa bao gồm canxi cacbonat, bột talc, silica, wollastonite, đất sét, sợi canxi sunfat (còn được gọi là sợi Franklin), mica, hạt thủy tinh và alumina trihydrat.

Alumina trihydrate cho nhựa chống cháy vì nó bị phân hủy nhiệt thành alumin và nước khi đun nóng trên 220 ° C. Tuy nhiên, nhiệt độ phân hủy thấp của nó hạn chế việc sử dụng alumina trihydrate cho các loại nhựa như polyethylene và polypropylene có nhiệt độ xử lý tương đối thấp.

Chất độn cải thiện tính chất điện và tính ổn định của hầu hết các loại nhựa. Mica, làm tăng tính chất cơ học của nhựa, được sử dụng ở dạng các mảnh nhỏ màu nâu. Màu đặc trưng của nó hạn chế khả năng tạo màu hoặc các loại nhựa có chứa nó. Sợi canxi sunfat và wollastonite là những chất độn dạng sợi hoặc hình kim và có thể cải thiện hoặc làm suy giảm một chút tính chất cơ học. Hạt thủy tinh, silica, canxi cacbonat và bột talc thường làm suy yếu chất dẻo.

Giá trị độ cứng của chất độn nằm trong khoảng từ 1,0 đối với bột talc đến 7,0 đối với silica trên thang Mohs. Độ mài mòn, một hàm của độ cứng, đặc biệt cao trong vật liệu tổng hợp chứa đầy silica. Các công cụ được sử dụng để gia công các vật liệu tổng hợp này có thể bị mài mòn đáng kể.

Hình thức và chức năng

Kích thước và hình dạng của chất làm đầy quyết định phần lớn các đặc tính cơ học mà chất làm đầy sẽ truyền đạt. Ví dụ, sợi và các hạt hình lăng trụ thường làm tăng cả độ bền kéo và độ uốn ở cả ba kích thước trực giao. Tuy nhiên, các chất độn có hình dạng hình cầu và hình khối không tăng tính chất.

Các mảnh hoặc chất độn dạng tấm, rơi ở đâu đó giữa hình cầu / hình khối và sợi / hình lăng trụ, có thể củng cố sức mạnh theo hai hướng vì chúng thường trở nên định hướng theo hướng của dòng nhựa trong quá trình đúc. Tất cả các hình dạng chất độn làm tăng mô-đun của nhựa tạo thành và góp phần vào độ ổn định kích thước và nhiệt của nhựa

Kích thước của vật liệu phụ cũng ảnh hưởng đến các đặc tính của nhựa, đáng chú ý nhất là độ bền kéo, uốn và va đập của nó. Các hạt có kích thước trung bình từ 1 đến 10-micron đối với khoáng chất tự nhiên và lên đến 30-micron đối với hạt thủy tinh. Các hạt lớn hơn tạo ra nồng độ ứng suất lớn hơn trong ma trận của nhựa. Nói chung, các hạt nhỏ cải thiện sức mạnh hơn những hạt lớn hơn.

Sự thay đổi về kích thước hạt đối với hầu hết các vật liệu phụ nằm trong khoảng từ 20: 1 đến 40: 1. Tuy nhiên, đất sét có thể có sự phân bố kích thước thay đổi đến 1.000: 1. Nói chung, kích thước hạt càng nhỏ và càng đồng đều thì tính chất cường độ của composite càng tốt. Chỉ cần một vài hạt lớn trong một sự phân bố đồng đều khác của các hạt nhỏ để làm giảm đáng kể cường độ tạo ra.

Diện tích bề mặt của các hạt chất độn cũng có ảnh hưởng đến các đặc tính của nhựa, đặc biệt là tính ổn định của nó. Và diện tích bề mặt có thể thay đổi từ 20m 2 / g đối với đất sét đến 1 m 2 / g đối với silica. Diện tích bề mặt của chất độn và mức độ thấm ướt bề mặt trải qua giúp xác định độ nhớt của nhựa chảy trong quá trình đúc. Chất độn khoáng được làm ướt tốt chảy dễ dàng hơn và dẫn đến cải thiện các đặc tính cơ học. Nhưng nếu diện tích bề mặt của chất độn lớn đến mức có quá ít nhựa để làm ướt toàn bộ khu vực đó, hỗn hợp tạo thành sẽ có đặc tính chất độn phân tán kém và không đồng nhất.

Hiệu ứng Filler

Chất độn taical khoáng có tỷ lệ chiều dài trên chiều rộng dưới 10: 1 (tỷ lệ co thấp) góp phần đáng kể vào sự co ngót đẳng hướng hoặc đồng đều và do đó làm giảm sự cong vênh trong vật liệu tổng hợp nhiệt dẻo. Tuy nhiên, việc hạn chế cong vênh đi kèm với độ bền kéo và các đặc tính cơ học khác. Chất độn tỷ lệ co thấp như bột talc cũng cải thiện khả năng tạo khuôn và giảm thời gian chu kỳ đúc.

Chất độn tỷ lệ co cao, có dạng sợi hoặc dạng tấm, giúp duy trì hoặc tăng độ bền kéo so với chất dẻo không có chất độn. Nhược điểm là các vật liệu độn này có giá cao hơn so với chất độn (hình cầu và hình cầu), và chúng có xu hướng tạo ra các đặc tính không đồng nhất vì sự định hướng trong quá trình đổ khuôn.

Chất độn và Nylon 6/6

Nylon 6/6 và các biến thể của nó là một số loại nhựa được sử dụng phổ biến hơn, và chất độn đóng một vai trò quan trọng trong cách các nhà thiết kế điều chỉnh các đặc tính của nylon. Ví dụ, thêm các hạt thủy tinh làm tăng mô đun uốn của nylon lên 50%. Chất độn mica làm tăng nó lên 400%.

Để giảm độ co ngót của nylon, các kỹ sư có thể sử dụng hầu hết mọi chất độn khoáng. Giảm độ co ngót từ 30% khi bổ sung canxi cacbonat đến 85% bằng cách thêm mica.

Độ bền kéo của nylon có thể được thêm vào silica, sợi Franklin hoặc mica, với mica tăng cường độ nhiều nhất (30%). Tất cả các chất độn khoáng khác làm giảm độ bền kéo của nylon.

Để chống cháy, nylon và nhựa phải có thêm chất độn talc hoặc alumin hydrat. Khi các chất độn này được làm nóng, chúng sinh ra nước, tạo ra hiệu ứng dập tắt ngọn lửa. Thêm các chất độn chống cháy khác có thể cung cấp xếp hạng khả năng chống cháy của nhựa là UL 945Vo hoặc V1.

Hầu hết các chất độn làm cho chất dẻo trở nên giòn, do đó chúng làm giảm độ bền va đập. Silica, tuy nhiên, là một ngoại lệ. Chỉ nhựa chứa silica và nylon mới có giá trị độ bền va đập (không có khía) lớn hơn 10 ft-lb, giá trị thấp nhất mà tại đó nhựa được coi là có độ dẻo dai thực tế. Sự gia tăng độ dẻo dai có thể là do sự sẵn có của các chất kết nối có hiệu quả hơn trong việc liên kết silica và nhựa đối với các chất độn khác.

Tất cả các chất độn làm tăng khả năng dẫn nhiệt của nylon và giảm đáng kể hệ số giãn nở nhiệt. Tuy nhiên, ảnh hưởng của chất độn lên nhiệt độ lệch nhiệt của nylon thay đổi từ mức thấp 390F đối với đất sét đến 460 ° F đối với mica.

Hệ số mài mòn, hoặc tỷ lệ hao mòn tương đối, không thay đổi nhiều so với giá trị cơ bản của nylon 6/6, 200 in 3 / ft-lb-hr bằng cách thêm mica, silica, sợi Franklin hoặc canxi cacbonat. Tỷ lệ mài mòn tăng lên dưới 500 khi bổ sung các hạt thủy tinh hoặc alumin ngậm nước. Thêm chất độn wollastonite, đất sét hoặc bột talc làm tăng đáng kể tỷ lệ mài mòn, làm cho những chất độn này không phù hợp với vật liệu tổng hợp nylon tiếp xúc với cao su.

Một cách để tăng độ bền kéo của nylon 6/6, độ bền va đập Izod không có rãnh và nhiệt độ lệch nhiệt là thêm chất độn mica và sợi thủy tinh. Tuy nhiên, sự kết hợp của hai chất độn này làm tăng chi phí và làm cho khuôn không đồng đều. Nó cũng làm tăng khả năng các bộ phận bị cong vênh do định hướng sợi trong quá trình đúc. Một sự thỏa hiệp tốt là hợp chất nylon 6/6 chứa 15% sợi thủy tinh và 25% mica. Công thức này dẫn đến vật liệu composite có giá cả / cấu hình hiệu suất tốt bao gồm độ bền kéo tăng 33%, độ bền va đập tăng gần gấp đôi và nhiệt độ lệch nhiệt tăng 30 ° F so với composite với 40% mica.

CÔNG TY TNHH FSI VIỆT NAM

Địa chỉ: Số 445 Hoàng Quốc Việt, Bắc Từ Liêm, Hà Nội

Email: info@fsivietnam.net

Website: http://fsivietnam.net/